Come risolvere il problema della deformazione della plastica in legnoWPCPannello a parete nel processo di produzione?

I problemi di deformazione nella produzione di pannelli a parete compositi in plastica in legno (WPC) in genere provengono da molteplici fattori tra cui rapporti di materiale, processi di produzione, parametri delle apparecchiature, fasi di raffreddamento e stampaggio, nonché post-elaborazione. Le manifestazioni di deformazione comuni includono deformazione, deformazione, restringimento irregolare e irregolarità superficiali, che richiedono un'ottimizzazione completa durante l'intero processo di produzione.

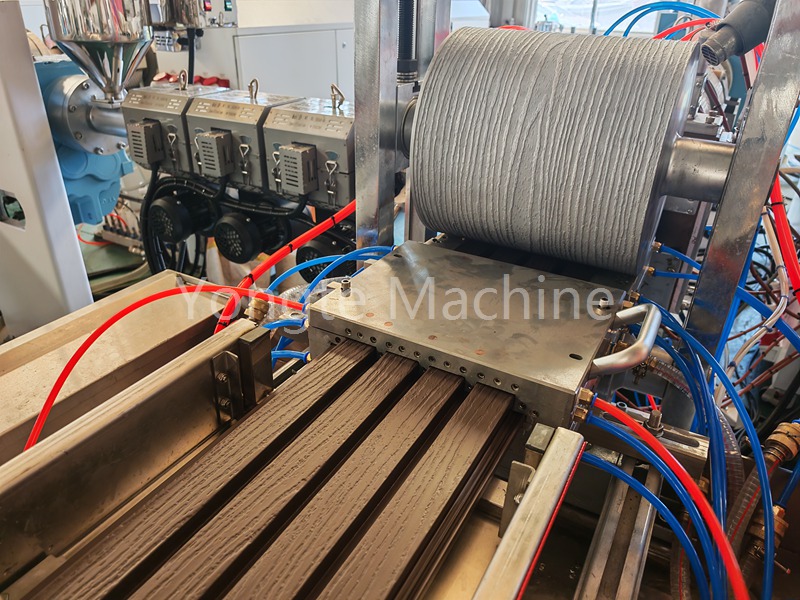

Di seguito sono riportate analisi di causa specifiche e soluzioni sistematiche sviluppate dal team di Yongte attraverso anni di esperienza pratica:

Motivi fondamentali: fattori chiave da "materia prima" a "prodotto finito"

I pannelli a parete compositi in plastica in legno sono principalmente composti da fibre di legno (come farina di legno e polvere di bambù) e polimeri termoplastici (inclusi PVC, PE e PP). Questi due componenti presentano caratteristiche distinte: le fibre di legno dimostrano forti proprietà di assorbimento dell'umidità, mentre le materie plastiche mostrano un'espansione e contrazione termiche significative. Se i processi di produzione non riescono a bilanciare le loro caratteristiche di prestazione, può verificarsi un accumulo di stress interno, portando alla fine a una deformazione strutturale. Le cause specifiche possono essere suddivise come segue:

l Collegamento per materia prima: alto contenuto di umidità in polvere di legno, scarsa compatibilità tra polvere di plastica e legno, proporzione irragionevole di additivi;

l Plassificazione del processo di estrusione: plastificante irregolare di materiale, velocità di rotazione delle viti e controllo della temperatura, difetti del design dello stampo;

l Processo di raffreddamento e impostazione: la velocità di raffreddamento è troppo veloce/irregolare, insufficiente legame dello stampo di impostazione;

l Link di taglio della trazione: velocità di trazione e velocità di estrusione non corrispondono, lo stress non viene rilasciato durante il taglio;

l Processo di trattamento di finitura: impilamento improprio dei prodotti finiti, mancanza di trattamento del tempo, perdita di temperatura e controllo dell'umidità nell'ambiente di stoccaggio.

Soluzione: ottimizzazione di precisione di ciascun collegamento

1 , Pretrattamento delle materie prime: ridurre il rischio di deformazione dalla fonte

La materia prima è la base e devono essere risolti due problemi di base di "assorbimento di umidità in polvere in legno" e "plastificazione irregolare".

1.1 Controllo rigoroso del contenuto di umidità della farina di legno

L'elevato contenuto di umidità della polvere di legno (di solito richiesto per essere inferiore al 3%) produrrà bolle a causa dell'evaporazione dell'acqua nel processo di estrusione e il prodotto finito è facile da assorbire l'umidità ed espandersi nella fase successiva, con conseguente deformazione locale.

Soluzione: la polvere di legno è pretrattata usando l'asciugatrice (temperatura 80-120℃, tempo 2-4 ore) o asciugatrice e conservato in modo sigillato immediatamente dopo essiccarsi per evitare l'assorbimento di umidità secondaria; Il contenuto di umidità della materia prima viene campionato e testato prima della miscelazione e la materia prima che non soddisfa i requisiti è vietata dall'uso.

1.2 Ottimizzare il rapporto tra materie prime e migliorare la compatibilità

Le fibre di legno e la plastica non sono compatibili in natura. Se non viene aggiunto alcun compatibilizzatore, è facile portare a scarso legame interfacciale tra i due e a una grande differenza nel tasso di restringimento durante il raffreddamento, con conseguente deformazione.

Rx:

Additivi: plastica in legno a base in PVC Aggiungi polietilene clorato (CPE) ed estere acrilico; La plastica in legno a base di PE/PP aggiunge polietilene innestato anidride maleico (PE-G-MAH), di solito il 2% -5% della materia prima totale, per migliorare la forza di legame tra polvere di legno e plastica.

Controllare la proporzione di polvere di legno: percentuale troppo elevata di polvere di legno (di solito raccomandata per essere inferiore al 60%) ridurrà la tenacità dei materiali e facili da deformare e deformare; Si consiglia di adattarsi in base all'uso, il 40% -50% del rapporto in polvere di legno è adatto per i pannelli delle pareti della decorazione domestica e il 55% può essere adeguatamente aumentato per l'installazione industriale.

Aggiungi additivi anti-deformazione: aggiungere riempitivi inorganici dell'1% -3% come polvere di talco e carbonato di calcio (che devono essere attivati mediante agente di accoppiamento) per ridurre il restringimento complessivo del materiale; Aggiungere lo 0,5% -1% antiossidante (come 1010) e assorbitore UV per ridurre la deformazione nell'invecchiamento successivo.

1.3 Controllo della uniformità della miscelazione di materie prime

La miscelazione dell'imprefazione porterà allo squilibrio del rapporto di farina/plastica in legno locale e la contrazione di ciascuna parte dopo l'estrusione non è coerente.

Soluzione: utilizzare un mixer ad alta velocità (velocità di rotazione 800-1200R/min), aggiungere prima particelle di plastica, compatibilizzatore e additivi, ramo di calore a plastica (PVC circa 100-120℃, PE circa 120-140℃), quindi aggiungere polvere di legno secco, mescolare per 5-8 minuti, assicurarsi che il materiale sia uniforme e stato sciolto, senza grumo.

2 , Processo di stampaggio di estrusione: equilibrio tra plastificazione e stress

L'estrusione è il processo di core di formazione del pannello a parete in plastica in legno e il controllo irregolare di plasticalizzazione e velocità di temperatura/rotazione sono le principali cause di deformazione.

2.1 Ottimizzazione della combinazione e velocità delle viti

La vite è la chiave per la plastificazione del materiale. Se la forza di taglio è insufficiente, la polvere in legno e la plastica non possono essere completamente integrate; Se la forza di taglio è troppo grande, è facile causare il surriscaldamento e il degrado locali, con conseguente sollecitazione interna.

Rx:

Selezione delle viti: vite di tipo barriera o tipo di separazione vite viene utilizzata per migliorare il taglio e la capacità di miscelazione dei materiali, in particolare per le formulazioni con alto contenuto di polvere in legno, è necessario aumentare il rapporto lunghezza-diametro della vite (L/D = 28-32: 1).

Controllo della velocità rotante: regolato in base alla formulazione delle materie prime, in genere comprese tra 30-60 giri / min. Velocità di rotazione eccessiva (>60 rpm) può portare a una plastificazione insufficiente e particelle non confuse residue nel materiale. Al contrario, velocità di rotazione eccessivamente bassa (<30 rpm) provoca una bassa efficienza di produzione e il tempo di permanenza prolungato dei materiali nella canna, che può causare invecchiamento e degrado.

2.2 Controllo preciso della canna e della temperatura dell'ugello

Temperature eccessive possono causare degradazione in plastica e carbonizzazione della farina di legno, riducendo la resistenza al materiale. Al contrario, temperature insufficienti portano a una plastificazione inadeguata e a un flusso di materiale scarso, con conseguente deformazione irregolare di restringimento dopo estrusione. Dovrebbe essere implementato un sistema di controllo della temperatura segmentato, con la temperatura del cancello della matrice leggermente superiore alla zona di omogeneizzazione per prevenire il raffreddamento prematuro al cancello della matrice, che potrebbe causare problemi di scarico del materiale o rugosità superficiale (aumento dei rischi di deformazione nelle fasi successive). I profili di temperatura devono essere regolati in base al substrato di plastica:

|

Sezione cilindro |

intervallo di temperatura(℃) |

agire su |

|

Sezione di alimentazione |

140-160 |

Preriscalda il materiale per evitare il ponte |

|

Sezione compressa |

160-175 |

Gradualmente plastificanti, espellere l'aria |

|

Segmento di armonizzazione |

175-185 |

Mescola accuratamente per garantire la plastificazione uniforme |

|

Testa/bocca |

180-190 |

Scarico stabile per evitare un rapido raffreddamento dei materiali |

2.3 Ottimizzare il design e la precisione dello stampo

Lo stampo è il fattore determinante diretto della forma della piastra murale. Il canale a flusso irregolare dell'apertura dello stampo e la scarsa adesione dello stampaggio porteranno a una forza irregolare durante l'estrusione di materiali e deformazione dopo il raffreddamento.

Rx:

Canale del flusso della bocca dello stampo: il design del canale a flusso graduale viene adottato per garantire la portata uniforme del materiale nella bocca dello stampo (evitare la portata rapida sul bordo e la portata lenta al centro) e la superficie del canale di flusso deve essere lucidata (Rugness RA≤ 0.8μm) ridurre la resistenza al flusso del materiale.

Stampo sagome: Progettare lo stampo a forma di adsorbimento del vuoto in base allo spessore della piastra della parete (lo spessore della piastra della parete è di 5-10 mm e il grado di vuoto è controllato a 0,04-0,06 MPA), assicurarsi che la piastra della parete sia strettamente attaccata allo stampo sagomatico e canali di acqua di raffreddamento aperti nello stampo sharing per evitare le corpeni di raffreddamento locali.

2.4 Raffreddamento e impostazione: la chiave per eliminare lo stress interno

L'impostazione di raffreddamento e impropria è la causa più diretta della flessione e della deformazione del pannello delle pareti, il nucleo è "raffreddamento uniforme, rilascio lento di stress".

2.4.1 Uso del "raffreddamento graduale" anziché "raffreddamento improvviso"

La temperatura della piastra a parete appena estrusa è alta (circa 160-180℃). Se viene inserito direttamente nel serbatoio di raffreddamento a bassa temperatura (<20℃), la superficie si restringerà e si indurirà rapidamente, mentre l'interno è ancora in uno stato di ammorbidimento ad alta temperatura. Nella fase successiva, la contrazione interna tirerà la superficie, con conseguente deformazione (di solito "concava nel mezzo e su entrambi i lati").

Soluzione: impostare un sistema di raffreddamento a tre stadi:

Raffreddamento di primo livello (stabilizzazione del raffreddamento dello stampo): la temperatura della parete è ridotta da 180℃ a 80-100℃ attraverso il canale dell'acqua nello stampo stabilizzante (la temperatura dell'acqua è controllata a 50-60℃) e la forma è fissa preliminariamente;

Raffreddamento secondario (raffreddamento a spruzzo): utilizzare attrezzatura a spruzzo atomizzante per spruzzare uniformemente 40-50℃ Acqua calda e ridurre la temperatura a 40-50℃;

Raffreddamento di livello 3 (raffreddamento dell'acqua fredda): entrare nel serbatoio dell'acqua fredda a 20-30℃ e raffreddare completamente a temperatura ambiente (soggiorna 5-8 minuti).

Chiave: l'acqua di raffreddamento dovrebbe coprire in entrambi i lati della piastra della parete per evitare un raffreddamento eccessivo su un lato (le piastre di guida possono essere impostate nel serbatoio dell'acqua per garantire un flusso liscio).

2.4.2 Controllo della velocità di raffreddamento e del tempo

La velocità di raffreddamento dovrebbe corrispondere allo spessore della parete: spessore della parete sottile <5 mm, il tempo di raffreddamento totale può essere controllato in 8-10 minuti; Spesso di spessore della parete> 8 mm, deve essere esteso a 12-15 minuti per garantire un raffreddamento interno completo ed evitare "restringimento secondario" nella fase successiva.

(4) trazione e taglio: evitare la deformazione causata da forze esterne

Lo squilibrio della velocità di trazione e del tempo di taglio improprio aumenteranno artificialmente lo stress interno dei pannelli delle pareti, con conseguente deformazione.

2.5 corrispondente della velocità di trazione e della velocità di estrusione

Velocità di trazione troppo veloce: allungherà la piastra della parete, con conseguente aumento del tasso di restringimento longitudinale, successivamente facile da "ridurre" la deformazione;

Velocità di trazione troppo lenta: la piastra a parete rimane nello stampaggio per troppo tempo, il che è facile da abbassare e piegarsi a causa del proprio peso.

SOLUZIONE: utilizzare macchine di trazione regolate dalla velocità di frequenza variabile. Attraverso il monitoraggio del sensore in tempo reale dell'uscita di estrusione, mantenere il rapporto di velocità trazione-estrusione tra 1,05-1,1: 1 (garantendo che la velocità di trazione supera leggermente la velocità di estrusione per garantire pannelli a parete piatti senza rughe). Contemporaneamente, mantenere una pressione uniforme su rulli superiori e inferiori (pressione 0,2-0,3MPa) per evitare il carico irregolare su qualsiasi singolo lato.

2,5 TEMPO DI TIGLIE E ATTREZZATURA ATTREZZA

Quando il pannello a parete non è completamente raffreddato (temperatura> 30℃) Durante il taglio o la lama della sega da taglio non è affilata e la velocità di rotazione è troppo bassa, la forza sbilanciata all'avanguardia causerà una deformazione locale.

Rx:

Tempo di taglio: dopo il terzo livello di raffreddamento, assicurarsi che la temperatura della parete sia ridotta a temperatura ambiente (<25℃) prima di tagliare;

Apparecchiature di taglio: viene utilizzata la sega circolare ad alta velocità (rivoluzioni 3000-4000R/min). La lama di sega deve essere lucidata regolarmente. Durante il taglio, la piastra della parete viene fissata attraverso il dispositivo di guida per evitare di agitarsi durante il taglio.

2.6 post-trattamento e conservazione: consolidare l'effetto di stampaggio

Anche se il processo di produzione è ben controllato, il post-elaborazione improprio può comunque portare a una deformazione e il "rilascio di stress" e il "controllo ambientale" dovrebbero essere focalizzati.

2.6.1 Trattamento del tempo di prodotto finito (rilascio di stress)

I pannelli a parete appena prodotti hanno ancora stress interno incompleto, che è facile da deformare gradualmente se impilato direttamente.

Soluzione: i pannelli a parete tagliati sono ben impilati su un pallet piatto e l'altezza di ogni pila non è più di 1,2 metri (per evitare la deformazione del fondo causato da una forte pressione). I pannelli delle pareti sono posizionati a temperatura normale (20-25℃) e ambiente ventilato per 7-10 giorni per consentire allo stress interno rilasciato naturalmente. Questo processo è chiamato "trattamento dell'effetto tempo".

2.6.2 Memorizzazione e trasporto standardizzati

L'ambiente di stoccaggio è umido: la polvere di legno assorbe l'umidità e si espande, con conseguente piegatura della tavola da parete;

Un'enorme variazione della temperatura ambiente: l'espansione termica plastica e la contrazione fredda si intensifica, causando deformazione.

Rx:

Magazzino di stoccaggio: mantenere l'asciutto (umidità relativa≤60%), ventilato, evitare la luce solare diretta e la fonte di calore vicino (come riscaldamento, caldaia);

Metodo di impilamento: i pannelli a parete devono essere impilati "faccia a faccia, schiena contro schiena" in modo alternato, separati da strisce di legno (distanziate 50-100 mm) nel mezzo per garantire la circolazione dell'aria; Il fondo dovrebbe essere sollevato con legno di cuscino (almeno 10 cm dal suolo) per impedire all'umidità di invadere il terreno;

Processo di trasporto: copertura con un panno antipatico per evitare la pioggia; Gestire attentamente durante il caricamento e lo scarico per evitare la compressione e la collisione.

riassumere

La sfida di deformazione dei pannelli a parete WPC compositi in plastica in legno rappresenta un "processo sistemico" che richiede l'adesione a un flusso di lavoro completo: controllo dell'umidità nelle materie prime→ Plamizzazione uniforme→ raffreddamento graduale→ Rilascio di stress→ archiviazione standardizzata. La chiave sta nel bilanciare le caratteristiche distinte delle fibre di legno e delle materie plastiche per ridurre al minimo l'accumulo di stress interno. Regolando precisamente i parametri critici (in particolare il contenuto di umidità, la temperatura e le velocità di raffreddamento) insieme alle apparecchiature ottimizzate e al monitoraggio della qualità, la deformazione può essere controllata entro l'1%, soddisfacendo sia i requisiti di produzione che le esigenze dell'applicazione.