Yongte è produttore professionista per la fabbrica di macchine per processi di produzione di porte WPC con servizio di progetto chiavi in mano e alta qualità

Approvvigionamento di materie prime: selezionare resina in PVC di alta qualità, polvere in legno o fibra di legno come materie prime principali. La resina in PVC di solito seleziona i prodotti del marchio domestico di livello medico e la polvere di legno è fornita da aziende di legno professionali con polvere di legno di specie di alberi di alta qualità e sono necessari il contenuto di umidità, il contenuto di umidità e altri indicatori per soddisfare i requisiti di produzione.

La polvere di legno deve essere classificata, schermata, macinata, essiccata e rivestita per garantirne la qualità e le prestazioni nella successiva lavorazione. Allo stesso tempo, i materiali ausiliari come stabilizzatori, agenti di schiuma, modificatori, lubrificanti, coloranti, ecc. Vengono preparati in una certa proporzione.

Ingredienti: secondo i requisiti delle prestazioni del prodotto e la formula, pesare accuratamente varie materie prime e aggiungerle alle attrezzature di miscelazione.

Metti la resina in PVC pesata, la polvere in legno, lo stabilizzatore, l'agente schiumogeni, il modificatore, ecc. Nel miscelatore ad alta velocità per miscelazione preliminare per rendere uniformemente disperse varie materie prime.

Riscaldamento e miscelazione: durante il processo di miscelazione, il materiale viene riscaldato per plastificare la resina in PVC. La temperatura è generalmente controllata a circa 100 ℃ -150 ℃ e il tempo è di circa 5-15 minuti. I parametri specifici dipendono dalla formula e dall'attrezzatura.

Raffreddamento e scarico: dopo il completamento della miscelazione, il materiale viene raffreddato a circa 40 ℃ -60 ℃, quindi scaricato nel cestino per lo standby.

Alimentazione: il materiale misto viene trasmesso alla tramoggia dell'estrusore attraverso un dispositivo di alimentazione automatico.

Plasticcizzazione dell'estrusione: il materiale è sottoposto all'estrusione rotante e al riscaldamento della vite nella canna dell'estrusore ed è ulteriormente plastificato e miscelato per formare una miscela di legno di plastica uniforme. La temperatura dell'estrusore è generalmente controllata a 140 ℃ -185 ℃, la velocità principale del motore è 7-15R/min e la velocità di alimentazione è 10-15R/min.

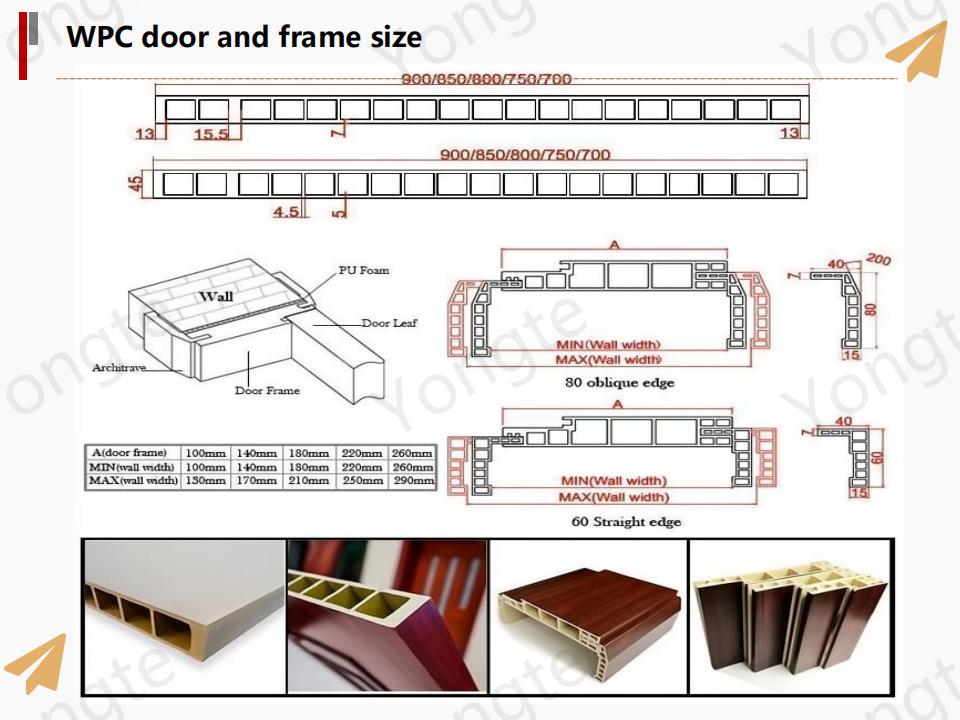

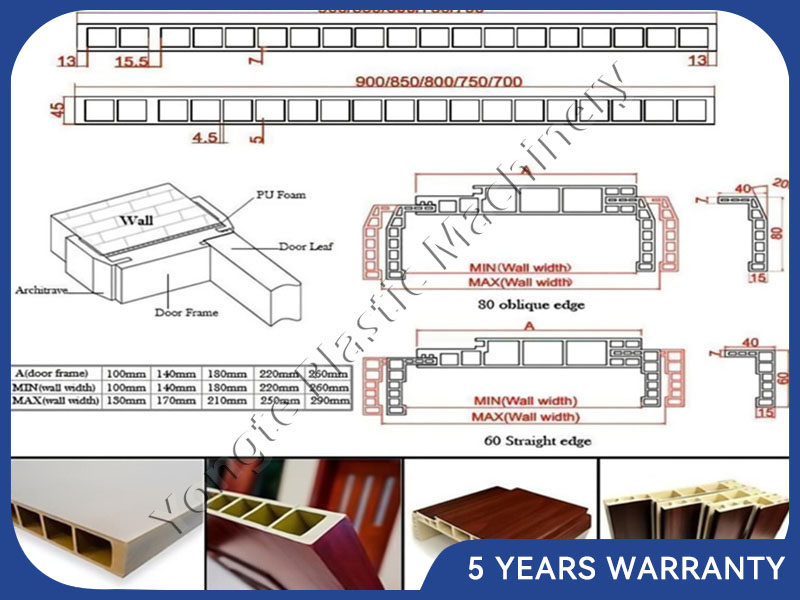

Formazione dello stampo: il materiale plastificato passa attraverso la porta di estrusione dell'estrusore ed entra nello stampo pre-progettato. Sotto l'azione dello stampo, si forma un vuoto continuo con la forma trasversale richiesta, come un vuoto di un telaio della porta, una foglia di porta, ecc.

Raffreddamento e modellatura

Raffreddamento: il vuoto estruso entra immediatamente nel dispositivo di raffreddamento, di solito usando il raffreddamento dell'acqua o il raffreddamento dell'aria per raffreddare rapidamente e solidificare il vuoto e modellare nella forma e nelle dimensioni richieste.

Trazione: mentre si raffreddano, il vuoto viene estratto dal dispositivo di trazione per garantire la sua estrusione e raffreddamento continui e stabili. La velocità di trazione corrisponde alla velocità di estrusione, generalmente circa 1-5 m/min.

Taglio

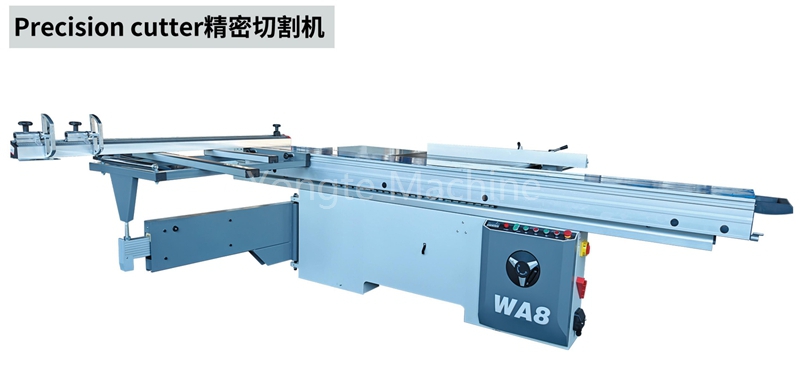

Tagliare a lunghezza fissa: dopo il raffreddamento e la modellatura, la scheda o il profilo in plastica in legno vengono tagliati nella lunghezza richiesta usando l'attrezzatura di taglio in base ai requisiti di dimensioni della porta, come il telaio verticale, il telaio orizzontale del telaio della porta e le dimensioni della foglia della porta.

Tagliamento del taglio: i bordi delle parti tagliate vengono tagliati per rimuovere Burr, Flash, ecc., In modo che i bordi delle parti siano lisci e piatti per garantire l'installazione e utilizzare le prestazioni della porta.

Alimentazione: il materiale misto viene trasmesso alla tramoggia dell'estrusore attraverso un dispositivo di alimentazione automatico.

Plasticcizzazione dell'estrusione: il materiale è sottoposto all'estrusione rotante e al riscaldamento della vite nella canna dell'estrusore ed è ulteriormente plastificato e miscelato per formare una miscela di legno di plastica uniforme. La temperatura dell'estrusore è generalmente controllata a 140 ℃ -185 ℃, la velocità principale del motore è 7-15R/min e la velocità di alimentazione è 10-15R/min.

Formazione dello stampo: il materiale plastificato passa attraverso la porta di estrusione dell'estrusore ed entra nello stampo pre-progettato. Sotto l'azione dello stampo, si forma un vuoto continuo con la forma trasversale richiesta, come un vuoto di un telaio della porta, una foglia di porta, ecc.

Raffreddamento e modellatura

Raffreddamento: il vuoto estruso entra immediatamente nel dispositivo di raffreddamento, di solito usando il raffreddamento dell'acqua o il raffreddamento dell'aria per raffreddare rapidamente e solidificare il vuoto e modellare nella forma e nelle dimensioni richieste.

Trazione: mentre si raffreddano, il vuoto viene estratto dal dispositivo di trazione per garantire la sua estrusione e raffreddamento continui e stabili. La velocità di trazione corrisponde alla velocità di estrusione, generalmente circa 1-5 m/min.

Taglio

Tagliare a lunghezza fissa: dopo il raffreddamento e la modellatura, la scheda o il profilo in plastica in legno vengono tagliati nella lunghezza richiesta usando l'attrezzatura di taglio in base ai requisiti di dimensioni della porta, come il telaio verticale, il telaio orizzontale del telaio della porta e le dimensioni della foglia della porta.

Tagliamento del taglio: i bordi delle parti tagliate vengono tagliati per rimuovere Burr, Flash, ecc., In modo che i bordi delle parti siano lisci e piatti per garantire l'installazione e utilizzare le prestazioni della porta.

V, trattamento superficiale:

Levigatura: utilizzare una macchina di levigatura per levigare la superficie delle parti della porta tagliata per rimuovere i difetti della superficie, migliorare la planarità e la rugosità e fornire una buona base per il successivo trattamento superficiale.

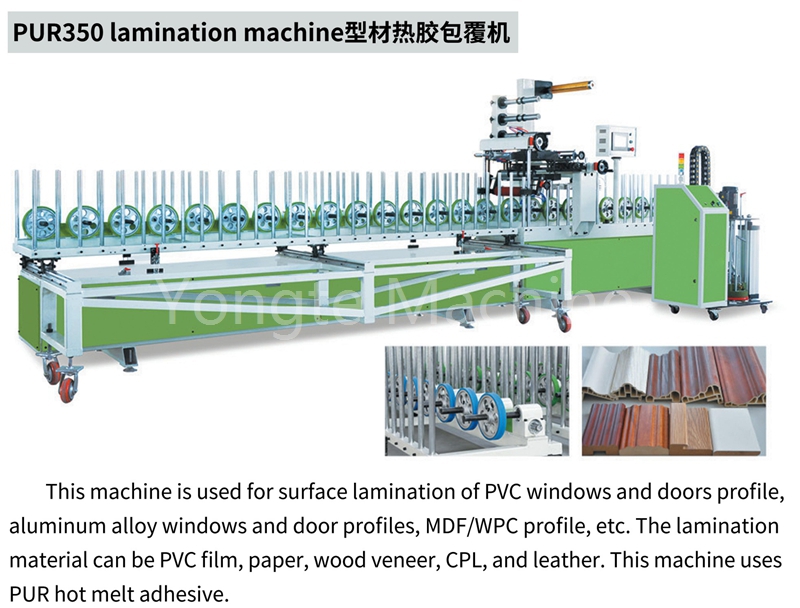

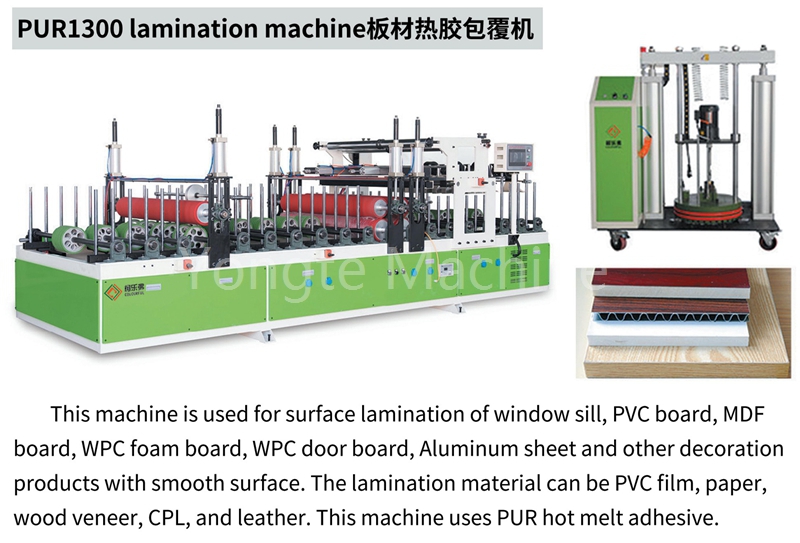

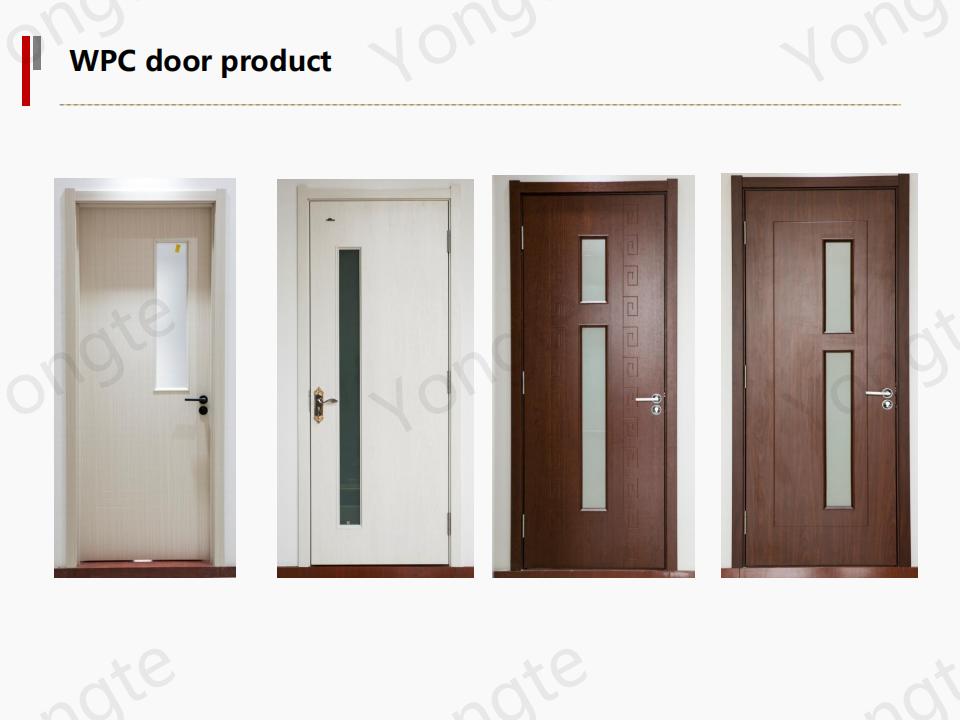

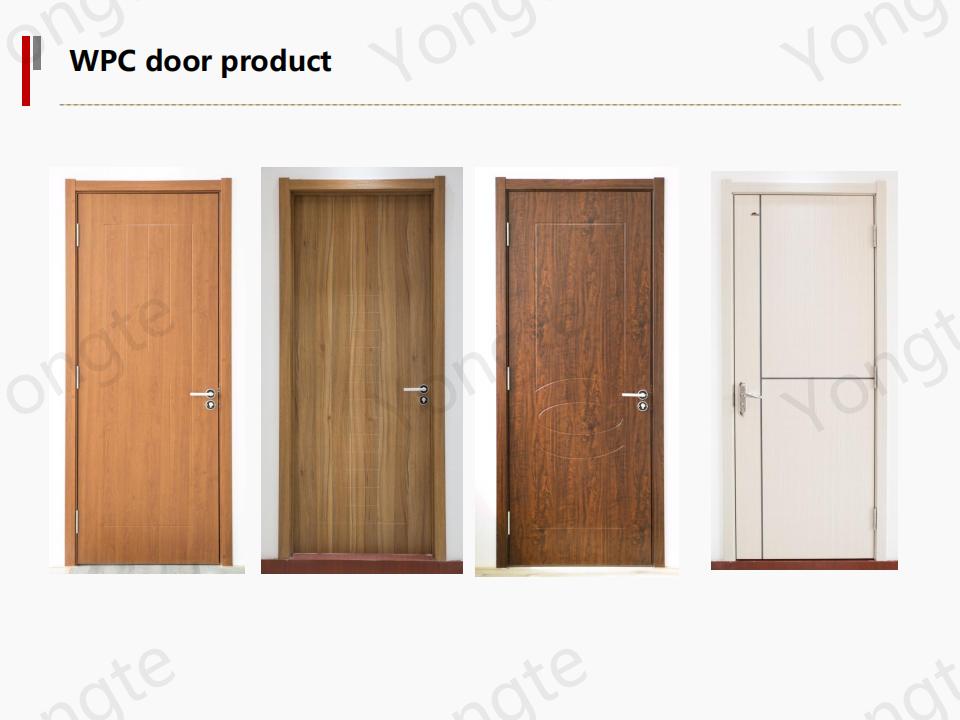

Laminazione o pittura: la tecnologia di trasferimento termico può essere utilizzata per trasferire vari chicchi di legno, colori o motivi sulla superficie della porta, in modo che il prodotto abbia una varietà di granuli e colori di legno di fascia alta; Può anche essere dipinto, dipinto, ecc. Per aumentare la bellezza e la durata della porta. Inoltre, è possibile eseguire il trattamento peritoneale e uno strato di pellicola protettiva può essere attaccato per svolgere un ruolo impermeabile e a prova di graffio.

VI, Assembly Porte WPC

Assemblaggio del telaio della porta: assemblare le parti del telaio della porta tagliate, di solito usando giunti a mortasa e tenone, giunti di colla o connettori per garantire la fermezza strutturale e l'accuratezza dimensionale del telaio della porta.

Installazione delle foglie della porta: assemblare la foglia della porta con il telaio della porta, installare accessori hardware come cerniere e chiusure della porta, eseguire il debug dell'apertura e la chiusura della flessibilità della porta e assicurarsi la normale funzione di utilizzo della porta.

VII, ispezione di qualità delle porte WPC:

Effettuare ispezioni di qualità sulla foglia e profili della porta WPC trattati in superficie, come dimensioni, aspetto, prestazioni, ecc. Per garantire che soddisfino standard e requisiti pertinenti.

VIII, imballaggio e deposito: imballare i profili delle porte WPC che hanno superato l'ispezione della qualità e conservarli in magazzino per lo stoccaggio e la custodia.

Macchina per la produzione di pannelli per porte WPC

Macchina per la produzione di pannelli per porte WPC Linea di produzione di produzione di porte WPC in plastica in legno

Linea di produzione di produzione di porte WPC in plastica in legno Attrezzatura per profili porta in WPC

Attrezzatura per profili porta in WPC Linea di produzione di telai per porte in plastica e legno

Linea di produzione di telai per porte in plastica e legno Linea di estrusione di pannelli per porte cave in legno e plastica

Linea di estrusione di pannelli per porte cave in legno e plastica Equipaggiamento di processo di produzione della porta del WPC

Equipaggiamento di processo di produzione della porta del WPC