Yongte è un produttore professionale di macchine per profili di porte in legno-plastica in Cina. La macchina per profili di porte in legno-plastica viene utilizzata per la produzione di attrezzature per porte in legno-plastica, solitamente tra cui estrusore per pannelli di porte in legno-plastica, linea di estrusione per telai di porte in legno-plastica, attrezzature per pressatura a caldo tridimensionale di pannelli di porte in legno-plastica, macchina per pellicole e una serie di stampi ed accessori richiesti dall'attrezzatura.

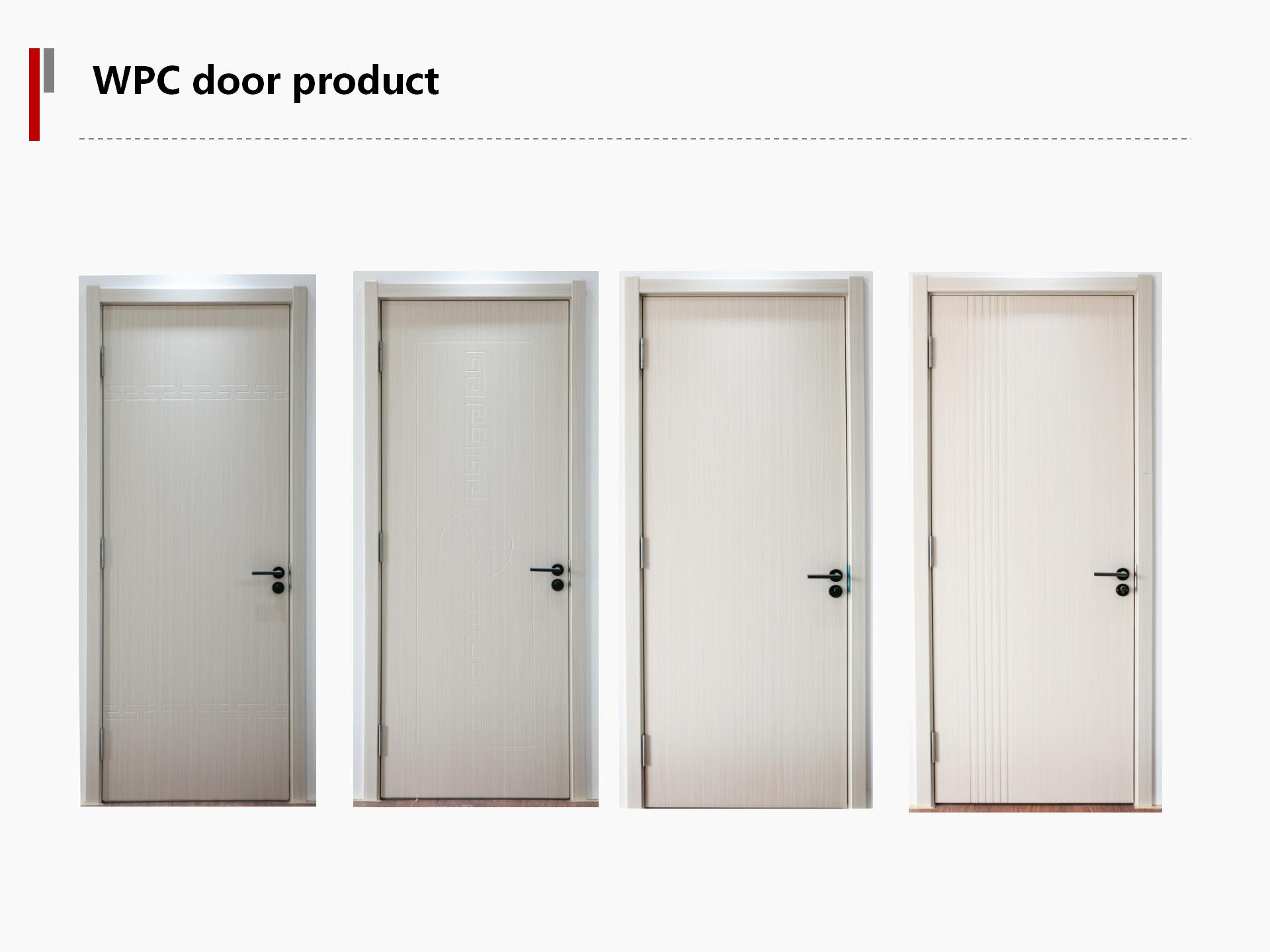

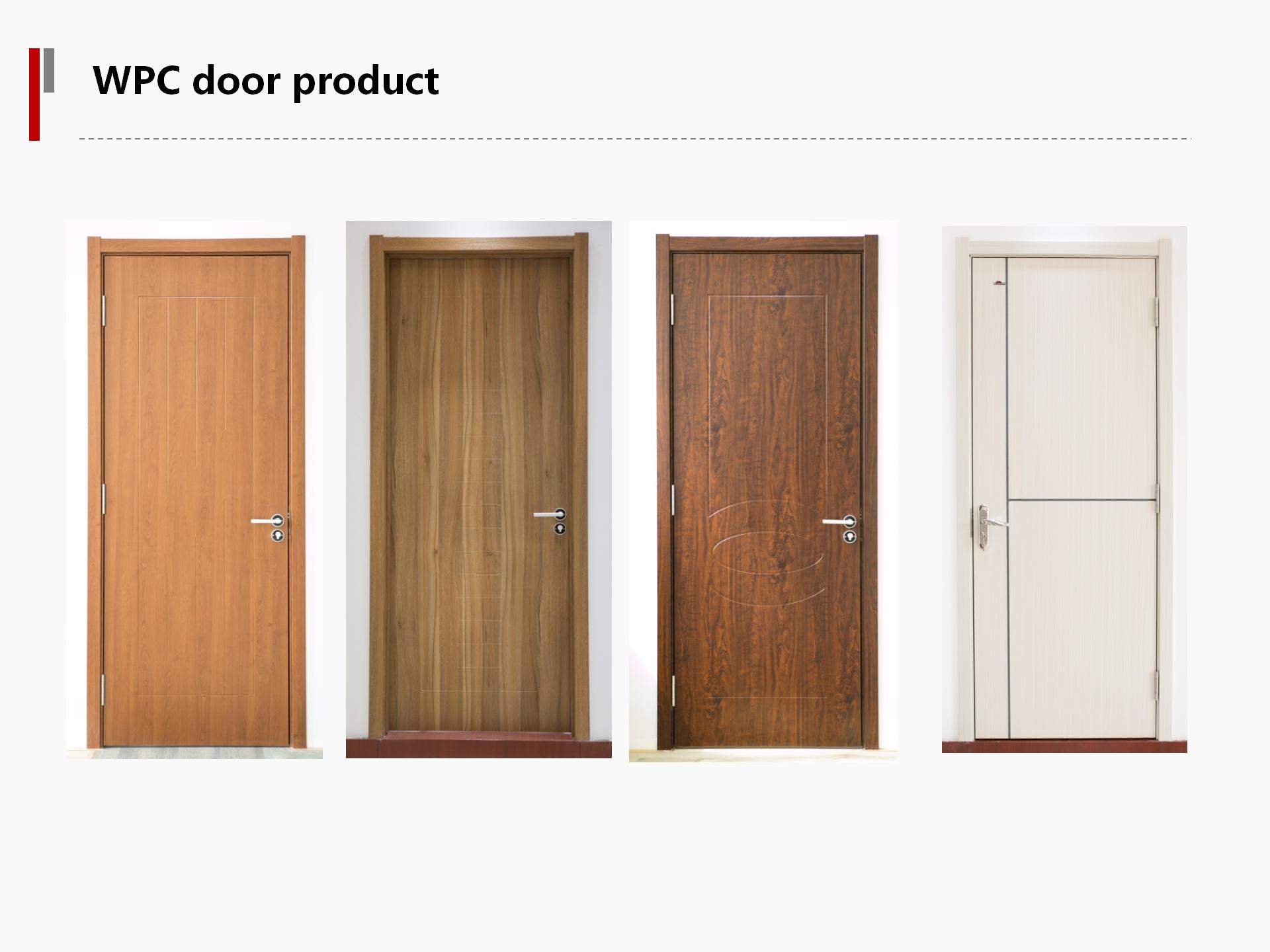

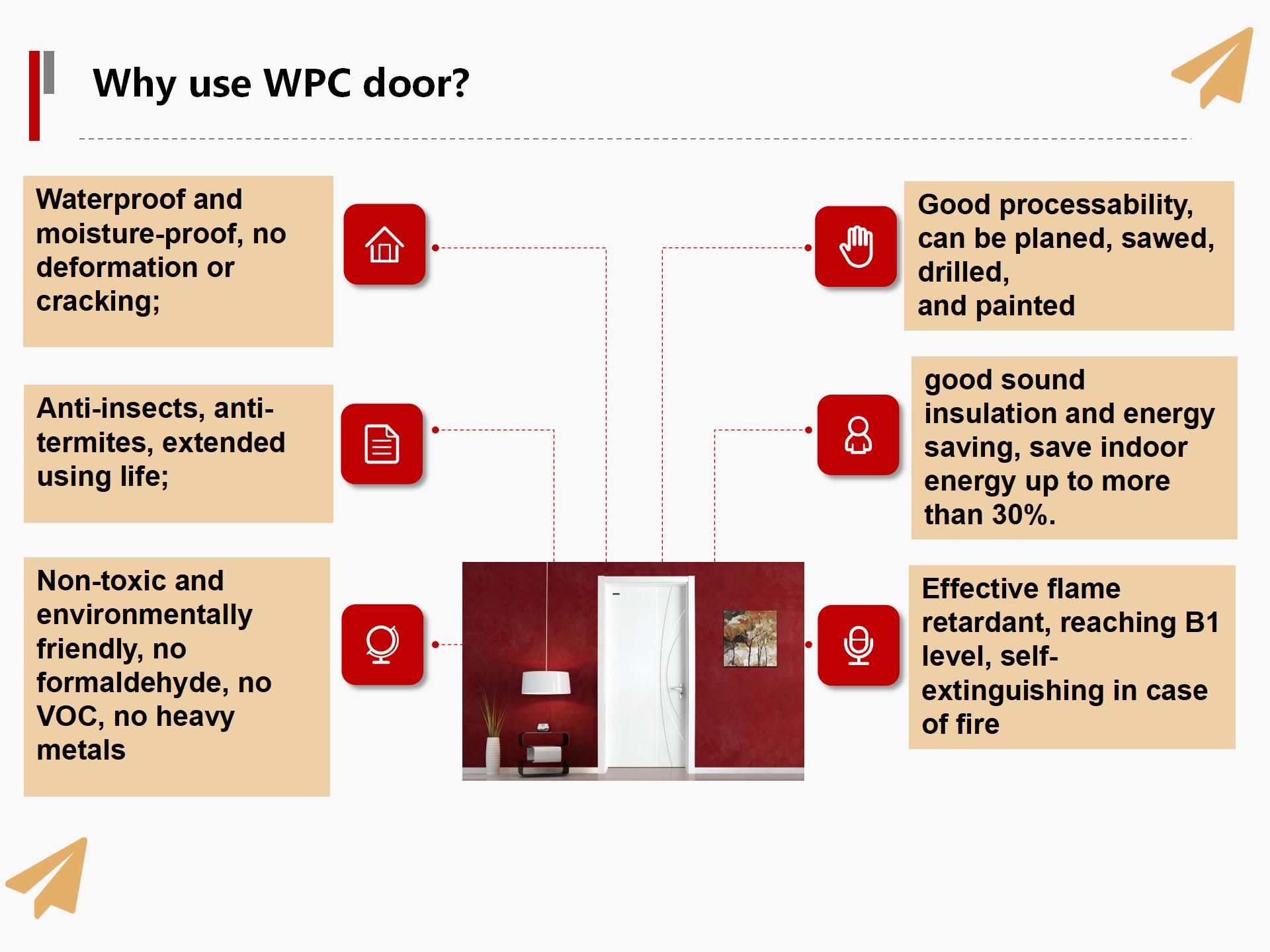

Essendo un materiale da costruzione ecologico emergente, la porta in legno-plastica prodotta dalla macchina per profili per porte in legno-plastica Yongte è stata ampiamente preoccupata per il suo materiale unico e le sue eccellenti prestazioni. La macchina per profili di porte in legno-plastica si riferisce al processo di produzione di lavorazione di materiali compositi legno-plastica in pannelli per porte in legno-plastica.

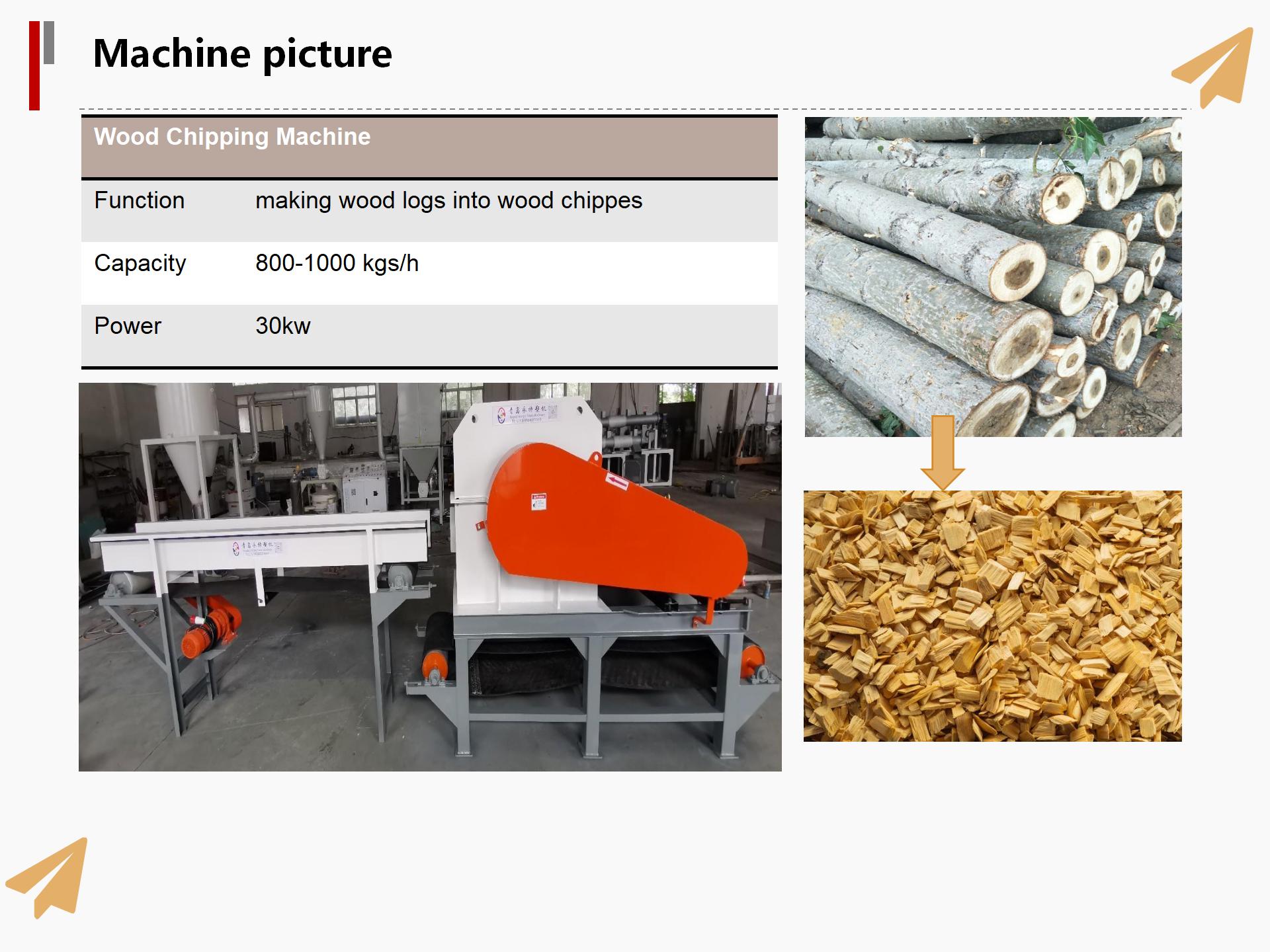

| Nome dell'equipaggiamento |

Funzione | Capacità produttiva | Energia |

| Macchina per la cippatura del legno |

trasformare i tronchi di legno in cippato |

800-1000 kg/h | 30 kW |

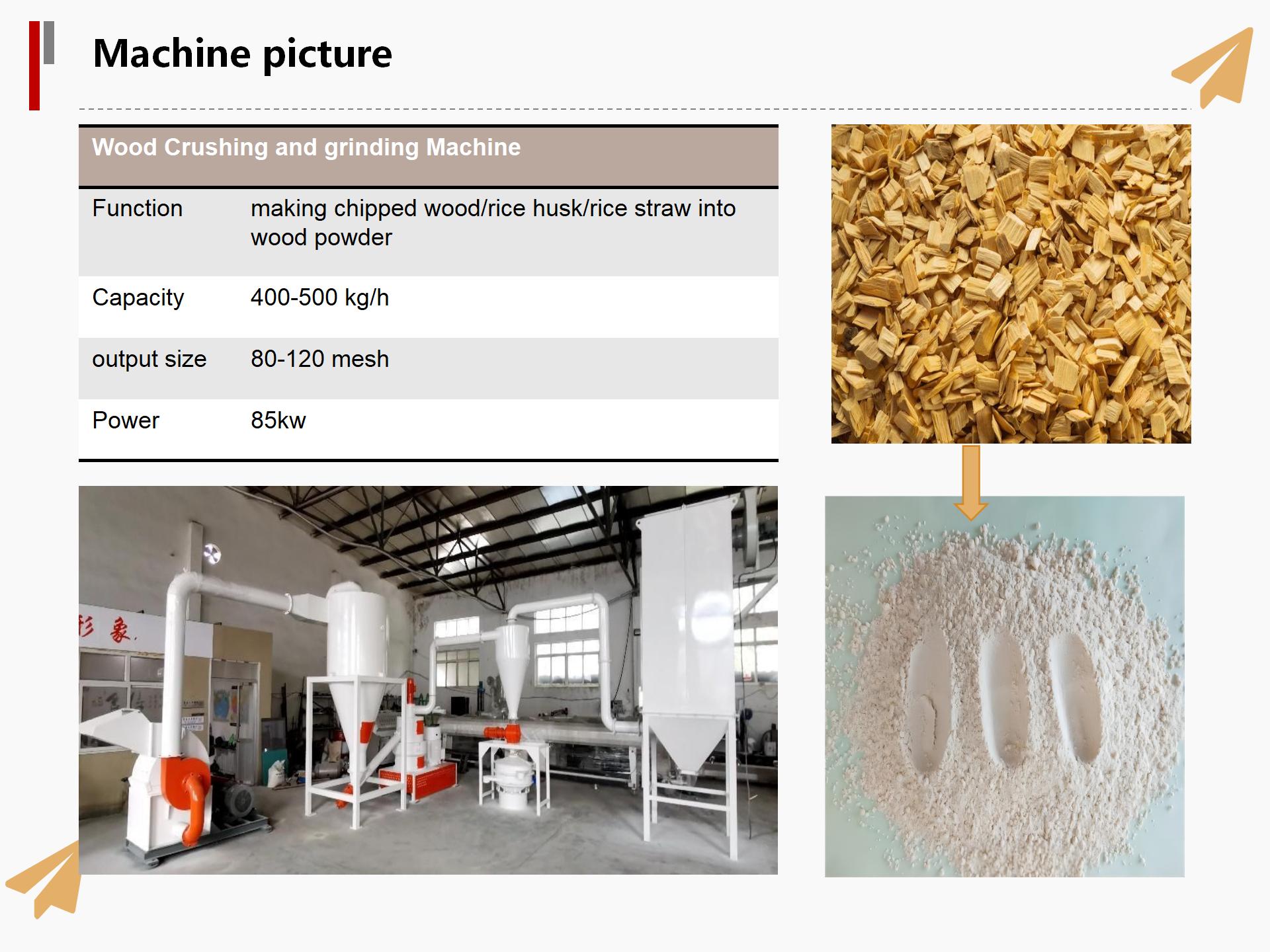

| Macchina per la frantumazione e la macinazione del legno |

trasformare il legno scheggiato/la lolla di riso/la paglia di riso in polvere di legno |

400-500 kg/ora | 85 kW |

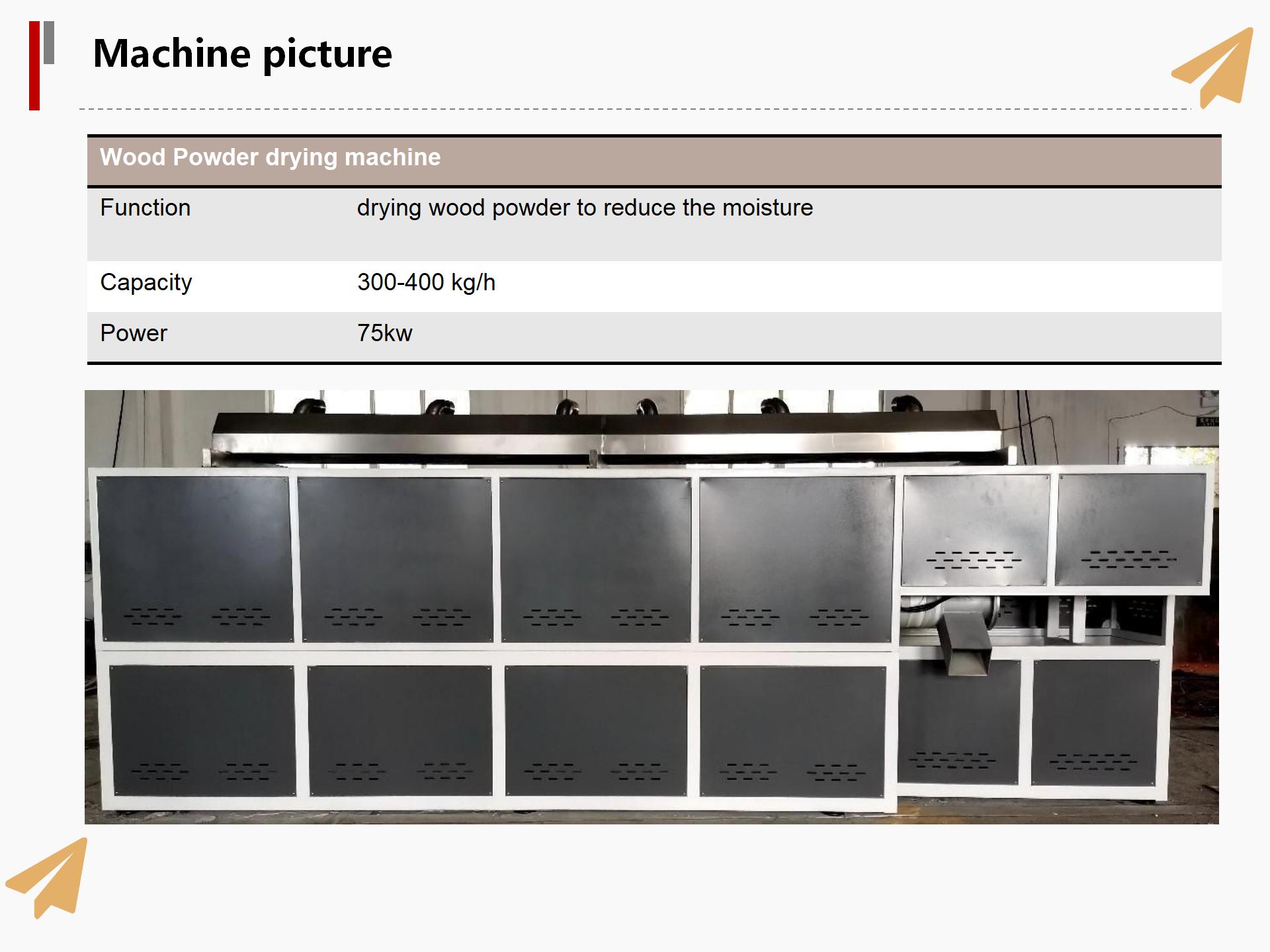

| asciugatrice per polvere di legno |

essiccare la polvere di legno per ridurre l'umidità |

300-400 kg/ora | 75 kW |

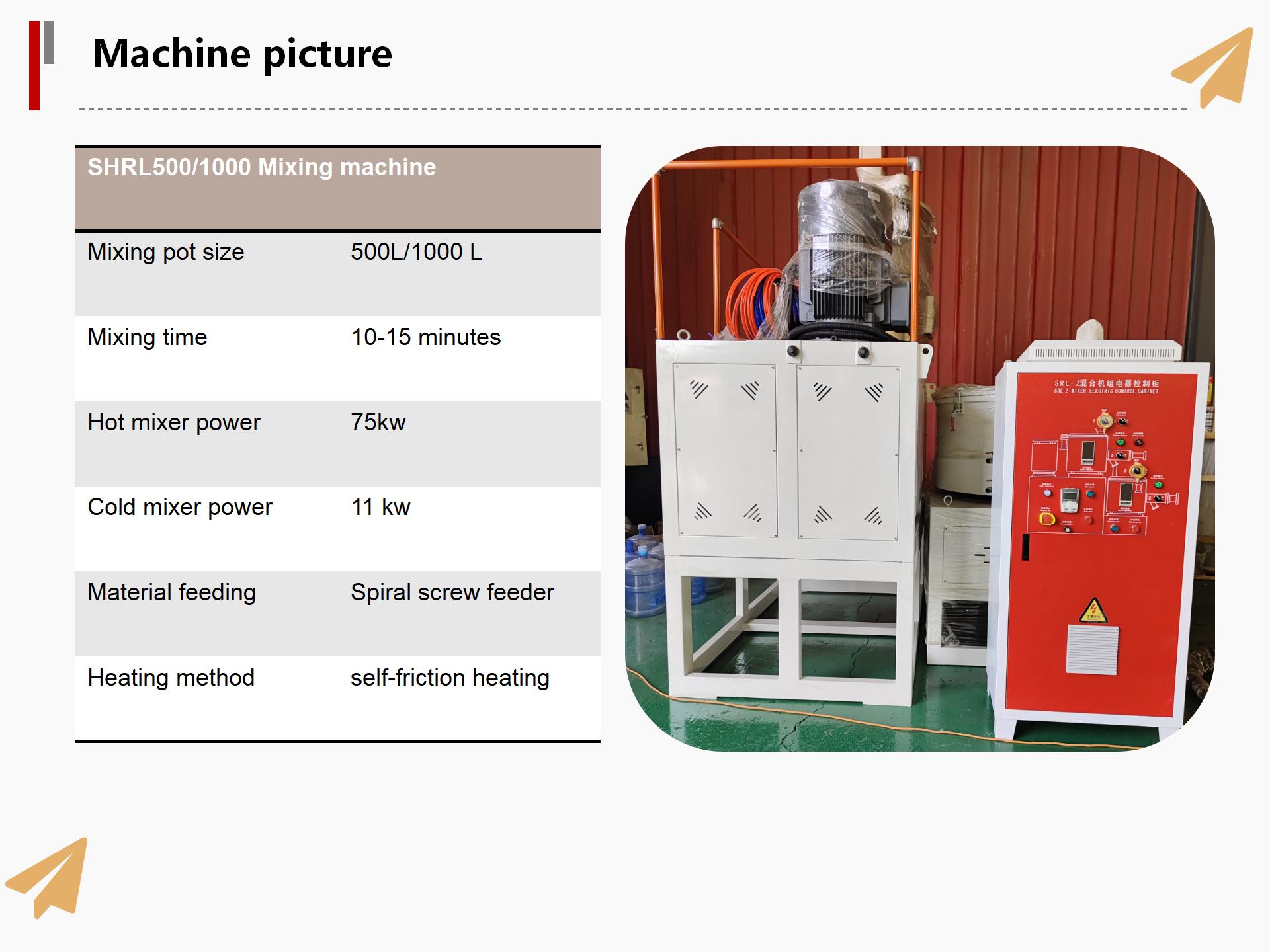

| Macchina impastatrice SHRL500/1000 |

Materie prime miste |

|

11-75 kW |

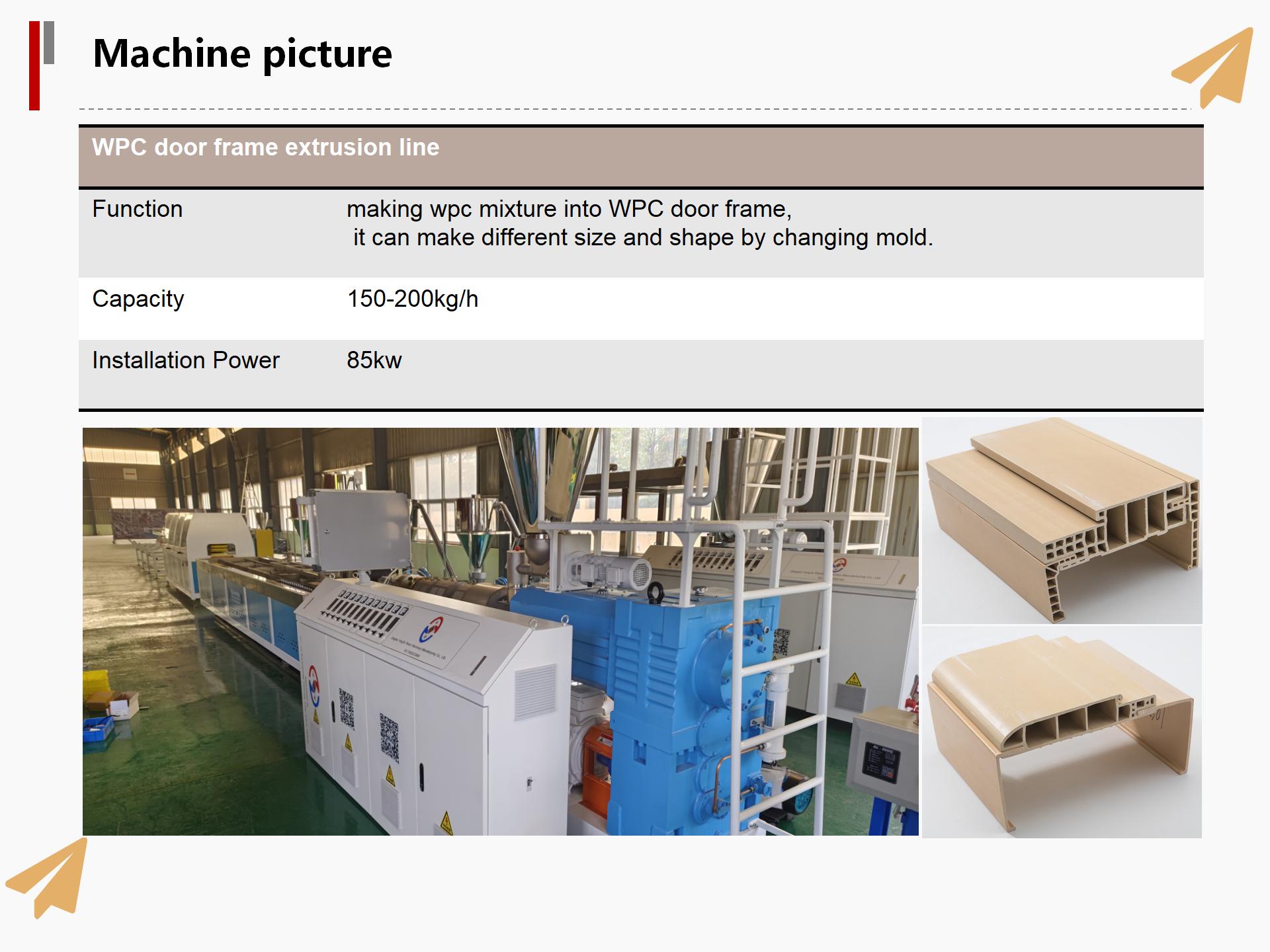

| Linea di estrusione per telai per porte in WPC |

trasformando la miscela di WPC nel telaio della porta in WPC, può creare dimensioni e forma diverse cambiando lo stampo |

150-200 kg/h | 85 kW |

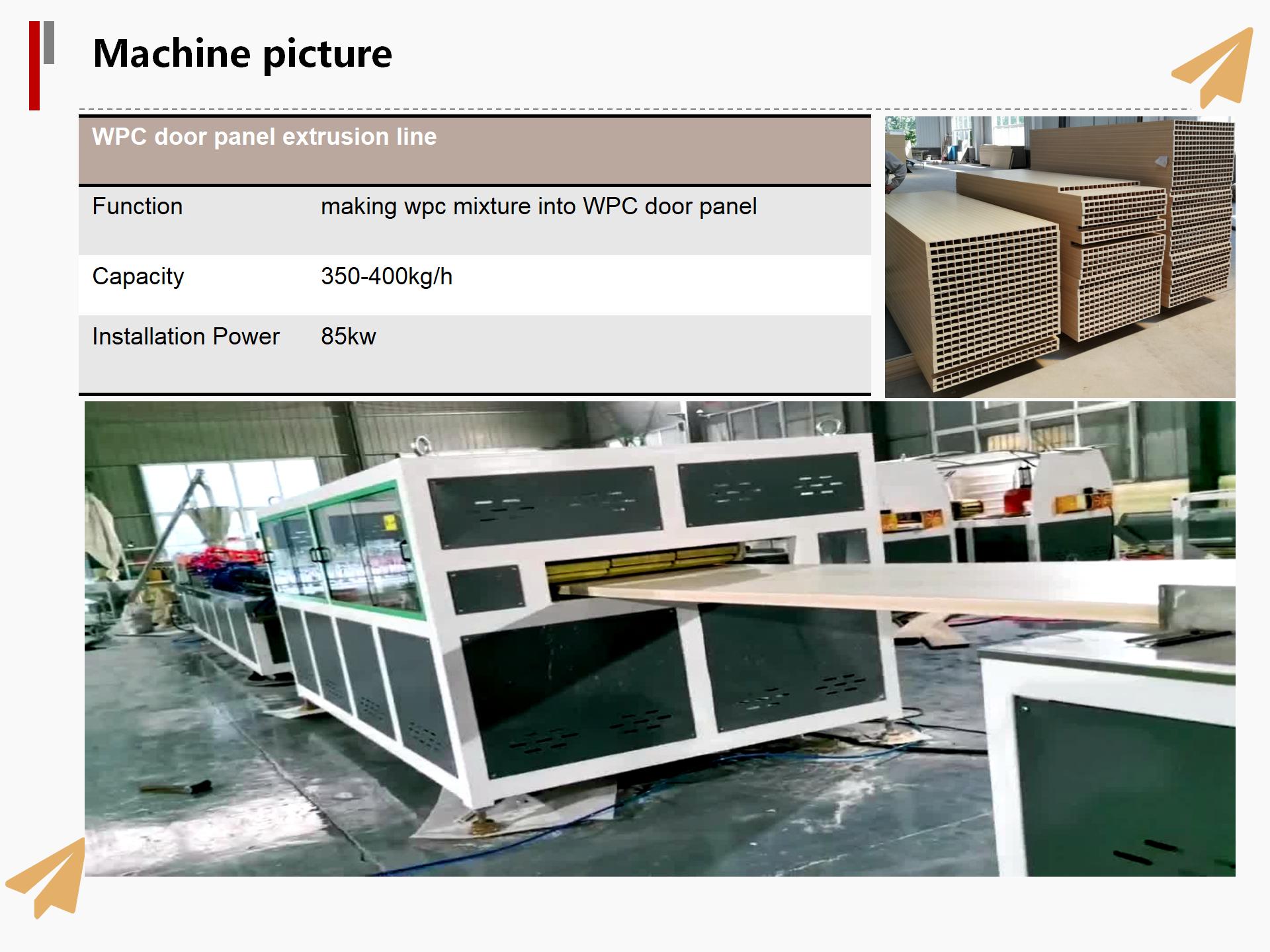

| Linea di estrusione di pannelli per porte in WPC |

preparare la miscela di WPC nel pannello della porta in WPC |

350-400 kg/h | 85 kW |

1. Preparare le materie prime

Le materie prime delle attrezzature per porte in legno-plastica comprendono principalmente polvere di legno, plastica, additivi e così via. Queste materie prime devono essere dosate e pretrattate con precisione per garantire che le porte in legno-plastica prodotte abbiano buone prestazioni e qualità stabile.

2. Miscelazione

Le materie prime preparate vengono inviate al miscelatore per la miscelazione e la miscelazione complete. Questo processo garantisce che le materie prime siano completamente e uniformemente miscelate, ponendo una buona base per il successivo processo di stampaggio.

3. Stampaggio per estrusione

Dopo la miscelazione e l'agitazione, il materiale composito legno-plastica viene alimentato nella pressa di estrusione e, sotto l'azione di alta temperatura e alta pressione, viene estruso dallo stampo. In questo processo il materiale composito legno-plastica viene modellato in un semilavorato con forma e dimensioni specifiche.

4. Raffreddamento e calibrazione

Il prodotto semilavorato dopo lo stampaggio per estrusione deve essere raffreddato per garantire la stabilità della sua forma e dimensione. Questo processo viene solitamente eseguito mediante raffreddamento naturale o raffreddamento ad aria.

5. Taglio e post-trattamento

Dopo il raffreddamento, la porta in legno-plastica necessita di un post-trattamento, come rifilatura, molatura, impiallacciatura e così via. Questi processi di lavorazione possono conferire alle porte in legno-plastica un aspetto e prestazioni migliori.

Di solito ci sono due tipi di macchine per la segatura: una è una macchina per la segatura a tagliere e l'altra è una macchina per la segatura a testa di martello. La macchina per trucioli a taglierina viene utilizzata principalmente per produrre pellet di legno, mentre la macchina per trucioli a martello viene utilizzata principalmente per produrre trucioli di legno. Il cippato può essere suddiviso in diverse tipologie a seconda della sua capacità di trattare il legno. Ad esempio, alcuni trucioli di legno possono trasformare tronchi, rami e altri pezzi di legno di grandi dimensioni in particelle o blocchi più piccoli; Mentre alcuni sono specializzati nella lavorazione di particelle piccole per ottenere particelle o blocchi più fini, a seconda dell'effettiva necessità.

Esistono due tipi principali di mulino: mulino a umido e mulino a secco. Il mulino a umido viene solitamente utilizzato per macinare materiali con elevata umidità, mentre il mulino a secco è adatto per macinare materiali relativamente secchi. Il mulino può essere suddiviso in mulino a sfere, mulino verticale, mulino a sospensione ad alta pressione, mulino ultrafine e altri tipi diversi, e diversi tipi di mulino sono adatti a materiali diversi. Il mulino viene solitamente utilizzato per macinare materiali diversi come minerali, cemento, ceramica, prodotti chimici, materiali di colata, ecc. Questi materiali possono essere macinati in polveri di diverse dimensioni delle particelle per soddisfare le esigenze di diversi settori.

Gli essiccatori possono essere suddivisi in molti tipi: essiccatore d'aria, essiccatore intermittente, essiccatore a riscaldamento diretto, essiccatore a riscaldamento indiretto e così via. Ogni tipo di essiccatore presenta vantaggi e ambito di applicazione, ampiamente utilizzati nell'industria chimica, farmaceutica, agricola, alimentare e di altro tipo. Dopo che il materiale bagnato è stato inserito nell'essiccatore, l'umidità viene rimossa mediante trasferimento di calore e massa. La fonte di calore dell'essiccatore può essere gas, olio, calore elettrico, vapore, ecc. L'efficienza dell'essiccatore è influenzata principalmente da molti fattori quali umidità del materiale, velocità di alimentazione, velocità di scarico, temperatura e tempo di asciugatura. È necessario scegliere l'essiccatore appropriato in base ai requisiti specifici del materiale e del processo.

Il miscelatore è solitamente composto da un barile di miscelazione e da un motore. Il motore aziona una o più lame per ruotare e mescolare il materiale in modo uniforme. Il miscelatore può essere solitamente utilizzato per miscelare polveri, particelle, miscele di particelle e polveri, paste e altri materiali diversi. L'effetto di miscelazione dei diversi miscelatori dipende da fattori quali il principio di progettazione, la forma delle pale e la velocità. L'efficienza di miscelazione e l'uniformità di miscelazione del miscelatore dipendono da molti fattori quali la natura del materiale, la formula, il metodo di alimentazione e il tempo di miscelazione. È necessario selezionare il miscelatore appropriato in base ai requisiti specifici del materiale e del processo.

La linea di estrusione di telai per porte in legno e plastica è solitamente composta da polvere di legno, plastica, additivi e altri materiali ed è realizzata mediante stampaggio per estrusione.

Il vantaggio della linea di estrusione del telaio della porta in legno-plastica è che ha un'elevata resistenza ai raggi UV, all'acqua e alla corrosione e non è suscettibile a deformazioni, crepe e altri problemi. Le dimensioni, la forma, il colore e la struttura della superficie della linea di estrusione di telai per porte in legno-plastica possono essere personalizzati in base alle esigenze del cliente. L'estrusore per porte WPC è un'apparecchiatura di stampaggio per estrusione in grado di produrre una varietà di dimensioni di porte, proporzioni composite e strutture superficiali per soddisfare le esigenze di diversi clienti.

L'estrusore per porte WPC è un'apparecchiatura di stampaggio per estrusione in grado di produrre una varietà di dimensioni di porte, proporzioni composite e strutture superficiali per soddisfare le esigenze di diversi clienti. Questa attrezzatura è solitamente composta da un estrusore e uno stampo. L'estrusore mescola farina di legno, plastica e altri additivi e li estrude, quindi li raffredda e li taglia per formare un pannello piatto per porta. L'estrusore per porte in legno-plastica è adatto per la produzione di vari pannelli per porte, inclusi pannelli per porte in legno massiccio, pannelli per porte compositi, pannelli in linea e altri tipi di pannelli per porte.

1. Produzione efficiente: l'attrezzatura per estrusione di plastica WPC Yongte Wood adotta una tecnologia di produzione avanzata e un design efficiente per garantire un tasso di conversione efficiente durante il processo di produzione, risparmiando sui costi e aumentando la capacità di produzione.

2. Risparmio energetico e protezione ambientale: la macchina Yongte WPC è dotata di tecnologia di risparmio energetico professionale per ridurre il consumo energetico. Allo stesso tempo, non vi è alcuna emissione di sostanze inquinanti durante il processo di produzione, soddisfacendo gli attuali requisiti di protezione ambientale e conquistando una reputazione ecologica per la vostra azienda.

3. Garanzia di qualità: le attrezzature per estrusione di legno-plastica Yongte sono sottoposte a un rigoroso controllo di qualità per garantire la qualità stabile dei materiali di legno-plastica prodotti, fornendo una solida garanzia di qualità per i vostri prodotti.

4. Facile da usare: il design della macchina Yongte WPC è facile da usare e il funzionamento è semplice e facile da capire. Anche gli operatori non professionisti possono iniziare rapidamente, riducendo i costi e i tempi di formazione.

5. Produzione diversificata: Yongte Wood Plastic Machine può adattarsi alle esigenze di produzione di una varietà di materiali legno-plastica. Che si tratti di colore, consistenza o forma, può essere facilmente realizzato per soddisfare le diverse esigenze del mercato.

6. Durevole: la macchina Yongte WPC adotta materiali di alta qualità e un design resistente all'usura per garantire un funzionamento stabile a lungo termine, ridurre la frequenza di manutenzione e sostituzione e prolungare la durata dell'apparecchiatura.

7. Sicuro e affidabile: l'attrezzatura per estrusione di legno-plastica Yongte è dotata di molteplici dispositivi di protezione di sicurezza per garantire un processo di produzione sicuro e affidabile, evitare lesioni all'operatore e ridurre i rischi di produzione.

8. Servizio post-vendita senza preoccupazioni: forniamo un servizio post-vendita professionale. Che si tratti di installazione di apparecchiature, debug o manutenzione quotidiana, parteciperemo all'intero processo per garantire che la produzione proceda senza intoppi.